Wasserstrahlschneiden oder Laserschneiden

Wasserstrahlschneiden vs. Laserstrahlschneiden: Die beiden Verfahren im Vergleich

Wasserstrahlschneiden und Laserstrahlschneiden sind beides hochpräzise Verfahren, wenn es um den präzisen Zuschnitt von Werkstoffen oder die Realisierung von anspruchsvollen Konturen geht. Ob ein Werkstoff mit Wasserstrahlschneiden oder Laserschneiden bearbeitet wird, ist dabei unter anderem von den Eigenschaften des Materials abhängig. Erfahren Sie in diesem Beitrag, wann das Wasserstrahlschneiden echte Vorteile gegenüber der Laserbearbeitung bietet und für welche Aufgaben sich welche Technologie besser eignet.

Wasserstrahlschneiden oder Laserschneiden: die Materialstärke

Das Laserschneiden ist vor allem beim Zuschnitt dünner Platten eine beliebte Technologie. Bis zu 8 Millimeter schneiden Laser mühelos und in hoher Qualität. Schwierig wird es bei dickeren Materialstärken. Zwar können moderne Laserschneidanlagen auch Materialien bis zu 50 Millimetern Stärke trennen – dies jedoch mit deutlichen Qualitätseinbußen und mit reduzierten Geschwindigkeiten. Das Wasserstrahlschneiden ist hier klar im Vorteil. Mit einem fokussierten Wasserstrahl lassen sich auch dickere Werkstoffe schnell, präzise, ohne Materialverzug oder Aufhärtungen entlang der Schnittkante schneiden. Ein klarer Punkt für das Wasserstrahlschneiden!

Wasserstrahlschneiden oder Laserschneiden: die Materialauswahl

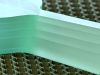

Sowohl der Laser als auch der fokussierte Wasserstrahl können eine breite Vielfalt an Werkstoffen trennen. Das Laserstrahlschneiden kommt jedoch bei transparenten Werkstoffen wie Glas oder stark reflektierenden, metallischen Oberflächen an seine Grenzen. In beiden Fällen ist ein Schnitt nicht möglich. Beim Wasserstrahlschneiden hingegen gibt es in Sachen Werkstoffauswahl keine Einschränkung. Der Wasserstrahl schneidet Kunststoffe genauso mühelos wie Stahl – und auch Verbundstoffe und Materialmischungen sind für den Wasserstrahl kein Problem. Auch der Schnitt von stark reflektierenden Materialien oder gar von Stein oder Keramik gelingt mit Wasserstrahlschneiden – das Laserstrahlschneiden muss hier auf ganzer Linie passen.

Wasserstrahlschneiden oder Laserschneiden: die Nachbearbeitung

Beim Laserschneiden kommt es zu einer technisch bedingten, unvermeidbaren thermischen Beeinflussung in den Randbereichen der Schnittfuge. Durch die hohen Temperaturen, die durch den Laserschnitt bedingt werden, kommt es gerade beim Schnitt von Metallen zu einer sogenannten Randzonenaufhärtung. Hierbei wird das metallische Gefüge des Werkstoffes verändert. Stehen Nachbearbeitungen an, beispielsweise ein anschließendes Fräsen der lasergeschnittenen Werkstoffe, kann die Randzonenaufhärtung zu ungeplanten Problemen bei der Bearbeitung führen. Werden Schnitttiefe und Vorschübe beim Fräsen nicht auf die veränderten Materialeigenschaften angepasst, kann dies zu unschönen Rattermarken auf dem Werkstück führen – oder gar zu einem Bruch des Fräsers! Anders beim Wasserstrahlschneiden. Bei diesem Verfahren entsteht keinerlei thermische Beeinflussung während des Schnittes – und somit auch keine Randzonenaufhärtung. Die extrem präzisen und sauberen Schnittkanten beim Schneiden mit Wasser machen in vielen Fällen Nacharbeiten sogar gänzlich überflüssig.

Wasserstrahlschneiden oder Laserschneiden: der Materialverzug

Bei dem Zuschnitt von filigranen Werkstücken kann es bei thermischen Trennverfahren wie dem Laserschneiden zu einem Materialverzug kommen. Dieser Verzug macht sich in einer linearen Größenänderung bemerkbar – was gerade bei hochpräzisen Zuschnitten mit engsten Toleranzen zu großen Problemen führt. Das Wasserstrahlschneiden ist ein kaltes Verfahren, thermisch bedingter Materialverzug ist hier komplett ausgeschlossen. Das Schneiden mit Wasser eignet sich somit immer dann besonders gut, wenn Materialverzug zu befürchten ist und unbedingt ausgeschlossen werden soll.

Wasserstrahlschneiden oder Laserschneiden: die Präzision des Zuschnitts

Sowohl mit Laser als auch mit Wasser lassen sich extrem präzise Zuschnitte realisieren. Beim Wasserstrahlschneiden sind Werkstücktoleranzen zwischen 0,07 und 0,12 Millimetern möglich – immer abhängig von der eingesetzten Technologie. Mit Laserschneiden wird eine ebenfalls sehr hohe Maßgenauigkeit von bis zu 0,05 Millimetern erreicht. Der Laser ist hier leicht im Vorteil, was natürlich nicht bedeutet, dass der Wasserstrahl weniger präzise ist. Beide Verfahren sind für den präzisen Zuschnitt bestens geeignet.

Wasserstrahlschneiden oder Laserschneiden: Geschwindigkeit

Beim Schnitt dünner Materialien liegen beide Verfahren gleich auf. Denn sowohl mit Laser als auch Wasser lassen sich Materialien schnell schneiden. Beim Wasserstrahlschneiden ist die Geschwindigkeit direkt mit der Qualität des Schnitts verknüpft. Als Beispiel kann hier ein 5 Millimeter dünnes Blech aus Edelstahl genannt werden. Dieses lässt sich sowohl mit einer Geschwindigkeit von 700 mm/min als auch 250 mm/min schneiden. Bei hohen Vorschüben ist die Qualität und Genauigkeit der Schnittkante geringer als bei kleinen Vorschüben. Soll mit dem Wasserstrahl direkt auf den Fertigzustand des Bauteils geschnitten werden, sind geringere Vorschübe und damit Geschwindigkeiten zu wählen. Ist die Genauigkeit ein untergeordneter Parameter – weil sowieso noch Nacharbeiten anstehen oder die Toleranzen breit gefasst sind – kann die Wasserstrahlschneiden Geschwindigkeit voll ausgenutzt werden.

Wasserstrahlschneiden oder Laserschneiden: Feine Konturen, enge Radien

Mit beiden Verfahren lassen sich bei Bedarf feinste Konturen und enge Radien an Werkstücken realisieren. Der Vorteil des Wasserstrahlschneidens liegt auch hier in der deutlich breiteren Materialauswahl. Mit Wasser lassen sich nahezu alle Werkstoffe hoch präzise schneiden – egal ob Aramid Fasern, Glas, Marmor oder technische Keramik. Laserschneiden hingegen kann seine hohe Präzision nur bei den Materialien ausspielen, die sich mit einem Laser auch bearbeiten lassen.

Wasserstrahlschneiden oder Laserschneiden: die Losgrößen

Sowohl mit Wasser als auch Laser sind jegliche Losgrößen realisierbar – vom Einzelstück bis hin zur Serienfertigung mit hohen Stückzahlen. In diesem Bereich gibt es also keinen „Sieger“ – beide Verfahren sind überaus flexibel an die unterschiedlichen Losgrößen anpassbar.

Fazit

Wasserstrahlschneiden und Laserschneiden sind zwei Verfahren, die sich im Bereich des Zuschnitts von Materialien durch hohe Präzision und Wirtschaftlichkeit auszeichnen. Das Wasserstrahlschneiden bietet dabei handfeste Vorteile:

- So gut wie alle Materialien können bearbeitet werden

- Keine Veränderung der Materialeigenschaften durch den Schnitt

- Auch dickere Materialien können geschnitten werden

- Hohe Flexibilität

Den größten Vorteil spielt der Schnitt mit Wasser eindeutig im Bereich der zu schneidenden Materialien aus. Es gibt hier nahezu keine Einschränkung, was das Material anbelangt. Wasser schneidet Metalle genauso zuverlässig wie Kunststoffe, trennt Verbundmaterialien, Marmor, Glas, Spiegel oder Schaumstoffe – kurzum, es gibt nichts, was sich mit der Kraft des Wassers nicht trennen ließe. Anders beim Laserschneiden. Ein Laser ist technisch bedingt nicht in der Lage, transluzente Materialien oder solche mit stark reflektierenden Oberflächen zu trennen. Und auch bei der maximalen Dicke der Materialien hat das Wasser die „Nase vorne“.

Beide Verfahren haben ihre technische Berechtigung und bieten zahlreiche Vorteile. Zusammengefasst lässt sich sagen, dass die Laserbearbeitung bei dünnen Werkstoffen aus Metall hervorragend geeignet ist. Das Schneiden mit Wasser hingegen bietet auch bei anspruchsvollen Schnitten in zahlreichen Materialien jederzeit höchste Präzision bei kompromissloser Wirtschaftlichkeit.

Möchten Sie mehr zu den vielen Vorteilen erfahren, die Ihnen das Wasserstrahlschneiden Ihrer Werkstücke bietet oder mit unseren Experten ein konkretes Projekt besprechen?

Dann rufen Sie uns doch gleich einmal an und lassen Sie sich unverbindlich beraten!